Por que os capacitores de energia mantêm o curto-circuito? Um guia de leitura obrigatória para falhas de compensação de compensação comuns de eletricistas.

Introdução

A falha do capacitor é o problema mais comum do equipamento durante a operação de sistemas de compensação de energia reativa. O desgaste frequente do capacitor não apenas aumenta os custos de manutenção, mas também pode levar a falhas mais graves do equipamento. De acordo com as estatísticas do setor, aproximadamente 60% das falhas do sistema de compensação estão diretamente relacionadas aos capacitores. Este artigo analisará sistematicamente sintomas comuns de falha do capacitor a partir de uma perspectiva prática de aplicação, analisará profundamente as causas e fornecerá métodos e soluções detalhados para soluções de problemas para ajudar a manutenção do pessoal de manutenção com rapidez e precisão.

Análise de falhas de capacitores e deformação

A protuberância do capacitor é um dos sintomas de falha mais comuns. As principais causas de abaulamento incluem operação de sobretensão a longo prazo, temperaturas ambientais excessivamente altas, correntes harmônicas excessivas e envelhecimento dielétrico. Quando o gás é gerado dentro doCapacitor de potência, o invólucro externo se expande gradualmente e se deforma. Ao solucionar problemas, primeiro meça a tensão do sistema para confirmar se ele excede 10% da tensão nominal do capacitor. Verifique a ventilação no ambiente de instalação para garantir que a temperatura do ar ambiente não exceda 45 ° C. Use um analisador de qualidade de energia para monitorar o conteúdo harmônico, prestando atenção especial para a terceira, quinta e sétima harmônicas excedem o padrão especificado. Os capacitores com desbotamento devem ser substituídos imediatamente e a causa raiz da abaulamento deve ser investigada.

Diagnóstico e tratamento de vazamento de óleo

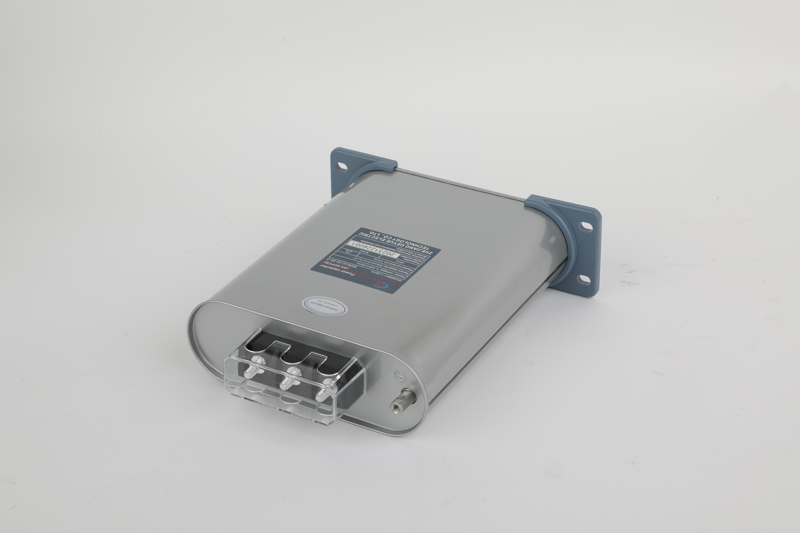

O vazamento de óleo ocorre principalmente em capacitores imersos de óleo. As causas comuns incluem envelhecimento de vedação, corrosão da carcaça, superaquecimento e danos mecânicos durante o transporte e instalação. Se um vazamento de óleo for detectado, o equipamento deve ser desligado imediatamente e a localização do vazamento e a gravidade inspecionadas. O vazamento menor de óleo pode ser tratado limpando a superfície e observando. Se o vazamento persistir, a substituição será necessária. O vazamento grave do óleo requer substituição imediata do capacitor de potência e a remoção da contaminação por óleo para evitar a falha de isolamento. Para evitar vazamentos de óleo, verificações regulares de vedação, prevenção de impacto mecânico e controle de temperatura são essenciais.

Solução de problemas aprofundada de esgotamento frequente

O desgaste frequente do capacitor é frequentemente o resultado de uma combinação de fatores. Primeiro, verifique a flutuação da tensão do sistema para garantir que não exceda 10% da tensão nominal do capacitor. Medir o equilíbrio de tensão trifásica; O desequilíbrio deve estar dentro de 2%. Use um analisador de qualidade de energia para monitorar o conteúdo harmônico; A distorção harmônica total não deve exceder 4%. Verifique os parâmetros do reator que suporta o capacitor de energia e verifique se a taxa de reatância está selecionada adequadamente. Verifique se os interruptores de comutação estão funcionando corretamente e se há erosão de contato. Verifique as configurações do dispositivo de proteção para obter valores corretos e especificações de fusíveis.

Solução de problemas de proteção contra a superfície

O acionamento da proteção contra a superfície do capacitor indica que a temperatura interna excedeu o limite de segurança. As principais causas incluem temperatura ambiente excessivamente alta, ventilação baixa, correntes harmônicas excessivas, distância insuficiente de fase a fase e envelhecimento do capacitor. Ao solucionar problemas, primeiro meça a temperatura ambiente e verifique se as aberturas do gabinete estão bloqueadas. Meça a temperatura do caso do capacitor; Geralmente não deve exceder 65 ° C. Verifique o espaçamento da instalação; Garanta espaço suficiente para dissipação de calor entre os capacitores. Verifique as correntes harmônicas, especialmente a terceira harmônica, que pode causar facilmente superaquecimento. ParaCapacitor de potênciaIsso superaquece frequentemente, considere aumentar a ventilação ou reduzir o fator de carga.

Solução de problemas de falha do controlador

A falha do controlador pode fazer com que todo o sistema de remuneração funcione. Os problemas comuns incluem anormalidades de exibição, falha de controle e dados imprecisos. Primeiro, verifique a tensão da fonte de alimentação e a precisão do sinal de entrada. Verifique a fiação de CT de amostragem e as configurações da proporção para obter precisão. Verifique as configurações de parâmetros, especialmente a capacidade do capacitor e as configurações de atraso de comutação. Verifique a confiabilidade das conexões de comunicação e o aterramento adequado. Para controladores mais antigos, verifique também a corrosão nos contatos de relé. Calibre regularmente o controlador para garantir a precisão da medição e controle.

Soluções abrangentes e medidas preventivas

Para falhas comuns, recomendamos uma abordagem sistemática. Para questões harmônicas, instale reatores sintonizados com reatância apropriada para suprimir as correntes harmônicas. Para flutuações de tensão, instale os estabilizadores de tensão ou ajuste as torneiras do transformador. Melhore os sistemas de ventilação para garantir a dissipação adequada do calor. Estabeleça um sistema de inspeção regular, verificando a aparência do capacitor, a temperatura, a corrente e outros parâmetros mensalmente. Estabeleça um sistema de teste preventivo, conduzindo medição anual de capacitância, teste de resistência ao isolamento e outros testes. Selecione capacitores de alta qualidade para garantir a confiabilidade do equipamento.

Recomendações de gerenciamento de manutenção

Um sistema abrangente de gerenciamento de manutenção pode efetivamente reduzir a ocorrência de falhas. Estabelecer registros de equipamentos, registrando o tempo de comissionamento, o histórico de falhas e os dados de teste de cadaCapacitor de potência. Desenvolva um plano de inspeção detalhado, incluindo inspeções diárias, cheques mensais e manutenção anual. Equipe o equipamento de teste necessário, como imagens térmicas infravermelhas e analisadores de qualidade de energia. Fortalecer o treinamento de pessoal para melhorar os recursos de identificação e manuseio de falhas. Estabeleça um inventário de peças de reposição para garantir a substituição oportuna no caso de uma falha. Mantenha o contato com os fornecedores de equipamentos para suporte e serviço técnico.

Conclusão

A solução de problemas do capacitor requer uma abordagem sistemática. A análise científica de falhas, a medição precisa dos parâmetros e as soluções apropriadas podem efetivamente resolver problemas do sistema de compensação. Recomenda -se estabelecer um sistema de manutenção abrangente para prevenir e reduzir a ocorrência de falhas. Selecione produtos confiáveis e uma equipe de serviço profissional para garantir uma operação de sistema estável a longo prazo. Entre em contato com nossa equipe de suporte técnico para obter orientações e soluções detalhadas de solução de problemas.

- O capacitor shunt de autocura do cilindro pode se tornar a escolha ideal para compensação de potência reativa em sistemas de energia?

- O interruptor composto inteligente de baixa tensão trifásico pode alcançar inovação tecnológica na compensação de potência reativa de sistemas de energia?

- Os contatores CA podem se tornar atuadores essenciais no controle de automação industrial?

- O capacitor shunt auto-reparável pode se tornar um suporte fundamental para a construção de redes inteligentes?

- Como o medidor multifuncional pode liderar uma nova revolução na gestão de energia?

- Os filtros ativos de energia podem se tornar a chave para resolver problemas de qualidade de energia?