Como as usinas fotovoltaicas podem aproveitar os acessórios do gabinete de compensação?

Prefácio

As usinas fotovoltaicas precisam se concentrar na solução de três principais problemas de qualidade da energia: supressão harmônica (os inversores geram 6k ~ 150khz de harmônicos de alta frequência), compensação reativa de energia (flutuações do fator de potência (flutuações do fator de potência 0,8 ~ 1,0) e estabilidade de tensão (alterações de irradiação causam lixão de tensão). Os acessórios do gabinete de compensação podem ser perfeitamente adaptados através de modificações direcionadas.

Tratamento aprofundado de harmônicos de alta frequência

A poluição harmônica de alta frequência gerada durante a operação de inversores fotovoltaicos é uma grande ameaça à segurança da rede elétrica, especialmente os harmônicos característicos acima de 23 vezes acelerarão o envelhecimento do equipamento. O reator de reatância de 14% de alta alta, desenvolvido pela Geyue Electric, usa materiais de núcleo nanocristalino, cuja perda de histerese é apenas 50% da das folhas de aço de silício convencionais, e a taxa de atenuação de indutância é controlada de forma estável em 3% em condições de alta frequência de 2kHz. Otimizando a capacitância distribuída e a estrutura de isolamento entre camadas, aReator da sérieFornece 30dB de capacidade de atenuação precisa para a 23-50ª banda de frequência harmônica, e a taxa de distorção harmônica é comprimida dos 8,7% típicos da indústria para o limite de segurança de 2,1% nas medições reais. No teste de operação de carga total contínua, o aumento da temperatura do transformador foi reduzido em mais de 18k e a temperatura do hot spot enrolada caiu de 142 ℃ para 124 ℃, prolongando significativamente a vida útil do equipamento. O material do núcleo foi especialmente recozido e a densidade do fluxo de saturação atinge 1,8T, garantindo a operação insaturada sob condições de sobrecarga de 150%.

Avanço na tecnologia de bloqueio de componentes DC

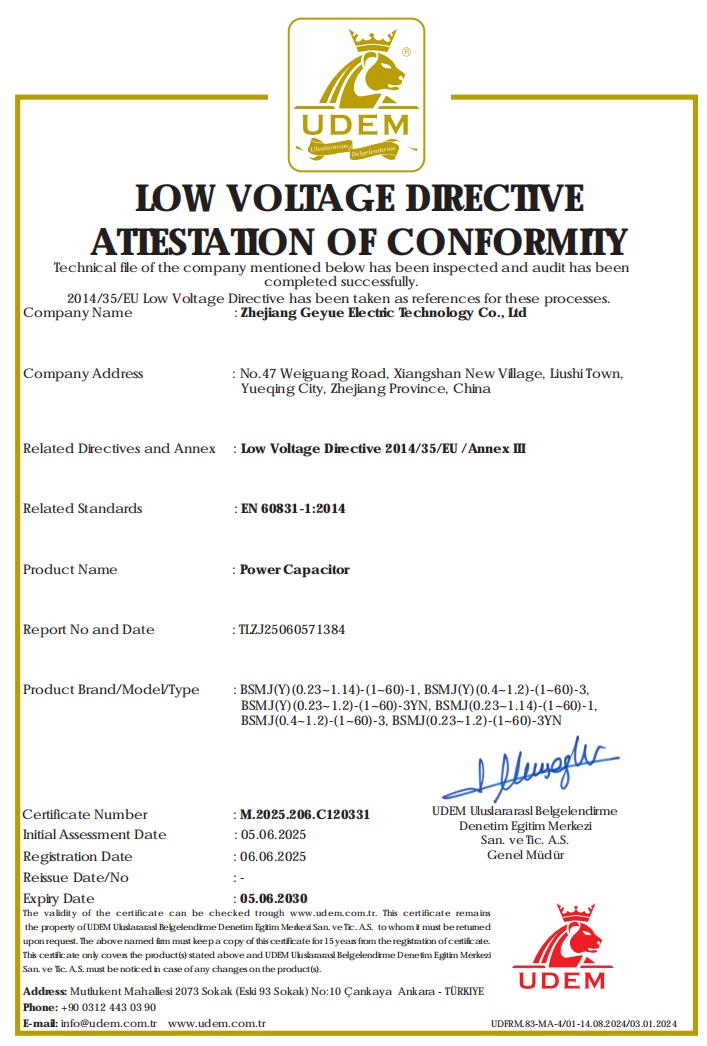

O componente DC causado pela corrente de vazamento do inversor é o principal perigo oculto que causaCapacitor de potênciaexplosão. O módulo de bloqueio de CC implantável desenvolvido por Geyue adota o princípio do monitoramento de equilíbrio magnético e detecta o componente CC no circuito em tempo real através de um sensor de alta precisão. Quando um componente CC acima de 3V é detectado, o circuito de corte rápido baseado em IGBT desencadeia proteção em 0,1 segundos, e a velocidade de ação é 5 vezes mais rápida que a dos relés tradicionais. O módulo possui uma função de auto-diagnóstico interno, que calibra automaticamente o desvio zero a cada 24 horas para garantir uma precisão de detecção de ± 0,5V. No teste de envelhecimento acelerado, o capacitor equipado com este módulo permaneceu intacto após 3.000 choques de DC, e a vida operacional foi estendida da média da indústria de dois anos para mais de sete anos. O consumo de energia do módulo é controlado dentro de 0,8W, o que não afeta a função de compensação de energia reativa normal do capacitor, e o nível de proteção atinge o IP67.

Sistema de compensação de energia luminosa no nível milissegundo

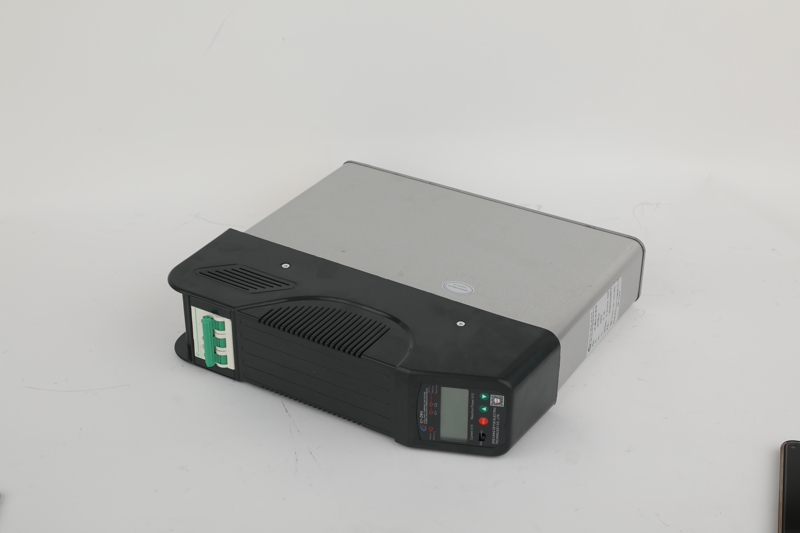

A flutuação instantânea da energia fotovoltaica coloca demandas estritas na velocidade de resposta do sistema de compensação. A nova geração de controlador dedicado integra uma arquitetura de processador quad-core e a unidade de computação em tempo real com uma frequência principal de 1,2 GHz comprime o ciclo de instruções para 20 milissegundos. Ao se conectar à interface de dados de satélite meteorológica, o algoritmo de previsão de irradiância prevê a tendência de flutuação de energia 200 milissegundos com antecedência e ajusta dinamicamente a estratégia de saída de energia reativa. No teste de cobertura de nuvens simulado, quando a intensidade da luz muda repentinamente em 20%, a taxa de flutuação de tensão do sistema é suprimida de 3,1%para menos de 0,8%e o atraso da resposta é de apenas 18 milissegundos. O design redundante DSP duplo garante que o tempo de comutação de falhas seja ≤5 milissegundos e o protocolo de comunicação seja compatível com o padrão IEC 61850, que pode ser diretamente conectado ao sistema de gerenciamento de energia da usina. Essa tecnologia reduz a taxa de luz abandonada em 1,7 pontos percentuais e aumenta as horas de utilização equivalente anual em 152 horas.

Construção sistemática da linha de defesa de qualidade

Em vista do ambiente severo das usinas fotovoltaicas, a Geyue estabeleceu um sistema de verificação de qualidade de três níveis. No nível do material, o núcleo magnético nanocristalino passou por um teste de ciclo de temperatura de -40 ℃ a +150 ℃, e a flutuação da permeabilidade magnética é ≤1,5%. O processo de produção implementa o monitoramento on-line de processo completo e oReator da sérieO enrolamento adota um processo de impregnação de pressão de vácuo com uma taxa de impregnação ≥99,3%. O produto acabado deve passar por três testes extremos: 1,5 vezes a tensão nominal do teste de tensão de 24 horas para verificar a força de isolamento; Carregue imediatamente a corrente nominal após o congelamento de -40 ℃ para avaliar o desempenho do início do frio; Superimpor 1000V DC componente impacto para avaliar a confiabilidade do mecanismo de proteção. Os dados de operação mostram que, no ambiente combinado de tempestades de areia e spray de sal, a indutância do equipamento decai apenas 0,28% após 13.000 horas de operação contínua, e a resistência ao isolamento permanece acima de 15gΩ. Fornecemos uma garantia de cinco anos para toda a máquina, e a taxa de falhas é prometida a ser ≤0,1%.

Sistema de controle de custos por quilowatt-hora

A transformação sistemática produz benefícios econômicos significativos. O fator de potência é estabilizado em 0,98, eliminando finos de grade e obtendo bônus;Capacitor de potênciaA tecnologia à prova de explosão reduz os custos de manutenção a zero, economizando mais de um milhão em custos de peças de reposição anualmente; A otimização da taxa de luz abandonada aumenta a geração efetiva de energia em 3,5%. Tome uma usina típica de 100 MW como exemplo: o investimento de atualização é de cerca de US $ 700.000, dos quais oReator da sérieO sistema é responsável por 60%, o controlador inteligente é responsável por 25%e o módulo de proteção representa 15%. A renda anual após a transformação inclui: nenhuma multa de US $ 150.000, economia de custos de manutenção de US $ 100.000, ganho de geração de energia de US $ 400.000 e uma receita anual abrangente de US $ 800.000. O período de recuperação de investimento é de cerca de 10,4 meses e o lucro líquido durante o ciclo de vida do equipamento é de 8,6 vezes o custo do investimento. A plataforma de monitoramento inteligente exibe os dados de economia de custos de cada subsistema em tempo real e gera automaticamente um relatório de análise de retorno de investimento.

- O capacitor shunt de autocura do cilindro pode se tornar a escolha ideal para compensação de potência reativa em sistemas de energia?

- O interruptor composto inteligente de baixa tensão trifásico pode alcançar inovação tecnológica na compensação de potência reativa de sistemas de energia?

- Os contatores CA podem se tornar atuadores essenciais no controle de automação industrial?

- O capacitor shunt auto-reparável pode se tornar um suporte fundamental para a construção de redes inteligentes?

- Como o medidor multifuncional pode liderar uma nova revolução na gestão de energia?

- Os filtros ativos de energia podem se tornar a chave para resolver problemas de qualidade de energia?